低炭素型セグメントの1日2サイクル製造を実現 -CO2排出量を最大75%削減し、環境負荷も低減-

安藤ハザマ(本社:東京都港区、代表取締役社長:国谷 一彦)と安藤ハザマ興業株式会社(本社:東京都江東区、代表取締役社長:田渕 勝彦 以下、「安藤ハザマ興業」)は、主に中小口径のセグメントを対象として、1日2サイクル製造可能な低炭素型セグメントの製造方法を確立しました。これにより、製造効率を保ったまま、製造時のCO2排出量を従来と比較して最大で75%削減したセグメントを製造することが可能となりました。

セグメント製造の様子

1. 開発の背景

セグメントの製造において、普通ポルトランドセメントを高炉スラグ微粉末(注1)などの産業副産物に一部置換することにより、セグメント製造時のCO2排出量を削減することが可能です。しかし、スラグ置換率が高くなるほどコンクリートの強度発現が遅れ、型枠を取り外す時期が遅延する傾向にあります。低炭素型セグメントを1日2サイクルで製造するには、強度発現の遅れを抑えて、コンクリート打込み後約6時間で型枠を取り外すことができる強度(以下、「脱型強度」)を確保することが課題でした。

2. 本技術の特長

「蒸気養生の最適化」と「早強性混和材の使用」の2つの対策により、低炭素型セグメントの1日2サイクル製造を実現します。

・蒸気養生の最適化

コンクリートの蒸気養生は、前置き時間、昇温速度、最高温度などの温度履歴を調整しながらコンクリートの強度発現を促進する養生方法です。今回、コンクリート打込み後の作業性および脱型強度を確保するための最適な温度履歴を見出しました。

・早強性混和材の使用

デンカ株式会社製の環境負荷低減型早強性混和材「DENKA FASTRONG」を使用しました。エトリンガイト(注2)生成とポルトランドセメントの水和促進作用により、コンクリートの強度発現を促進します。

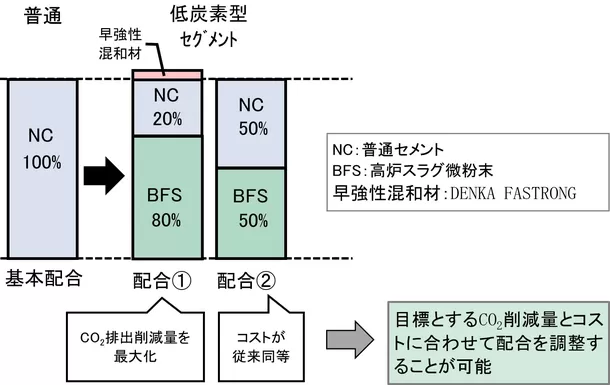

また、製品の実用化を見据えて、安藤ハザマ興業大井川工場にてCO2排出削減量を最大化した配合パターン(1)(CO2排出量:従来比75%削減)と、コストを従来と同等として低炭素化した配合パターン(2)(CO2排出量:従来比47%削減)の2つの配合(図1)でセグメントの試作品を製作し、製造性に問題が無いことを確認しました(写真1)。その後、試作品を屋外に暴露していますが、現在(注3)までひび割れなどの不具合も発生していません(写真2)。

図1:低炭素型セグメントのコンクリート配合概要図

写真1:試作品の作製状況

写真2:試作品の屋外暴露状況

3. 今後の展開

低炭素型セグメントの製造を通して環境負荷の低減に貢献できるよう、実用化を推進していきます。

(注1)高炉スラグ微粉末

製鉄所の高炉における製鉄の際に副生されるスラグを微粉砕したもの。水硬性を有する。

(注2)エトリンガイト

セメント水和物の1つ。

(注3)リリース日時点(2024年6月3日)